Los sistemas de aire acondicionado, tanto residenciales como comerciales, requieren tubos de interconexión de gases de alta calidad para garantizar un rendimiento eficiente, duradero y libre de fugas. Uno de estos componentes críticos son los tubos de montaje o líneas de refrigeración, que permiten el transporte del refrigerante entre la unidad interior (evaporador) y la unidad exterior (condensador). La selección adecuada de estos tubos —en cuanto a material, diámetro y propiedades mecánicas— es esencial para evitar pérdidas de rendimiento, fugas y fallos prematuros.

Diámetros Estándar de los Tubos de Refrigeración

Los diámetros de los tubos de cobre varían según el tipo de sistema, la capacidad del equipo y las recomendaciones del fabricante. Generalmente, los sistemas residenciales utilizan dos líneas: una de succión (línea gruesa) y otra de líquido (línea delgada). Los diámetros más comunes son:

Línea de gas líquido:

– 1/4″ (6.35 mm)

Línea de succión (estado gaseoso):

– 3/8″ (9.52 mm)

– 1/2″ (12.7 mm)

Estos diámetros se seleccionan no solo por la capacidad del sistema, sino también por la longitud de la instalación y las pérdidas de presión aceptables. Todos los aireas acondicionados indican cual usar según su capacidad y características. Generalmente hasta las 4000 frigorías se suele usar 1/4″ con 3/8″.

Por Qué el Cobre 100% es el Material Ideal

Aunque existen alternativas más económicas en el mercado, como tubos de aluminio o combinaciones de cobre y aluminio, el cobre puro sigue siendo el estándar de excelencia por varias razones muy importantes:

1. Impermeabilidad al Refrigerante

El cobre es un material no poroso, lo que significa que no permite el escape del gas refrigerante a través de sus paredes. En cambio, el aluminio y especialmente las aleaciones mixtas, tienden a ser más porosos a nivel microscópico, permitiendo con el tiempo microfugas que reducen la carga del sistema y comprometen su eficiencia, hasta su falla. Estas fugas no siempre son detectables a simple vista y requieren equipo especializado para su localización, inclusive peude tardar meses en presentarse.

2. Durabilidad y Resistencia a la Corrosión

El cobre ofrece una excelente resistencia a la corrosión, tanto interna como externa. En cambio, el aluminio es mucho más susceptible a la corrosión galvánica, especialmente cuando está en contacto con otros metales y humedad, una combinación frecuente en entornos de instalación lo cual puede llevar a fugas o en el peor de los casos obstrucciones y averías en el compresor, las cuales son caras y en muchos casos irrecuperables.

3. Facilidad de Trabajo: Curvas y Soldaduras

Una de las principales ventajas del cobre es su maleabilidad. Permite hacer curvas precisas sin necesidad de múltiples uniones o codos, lo que reduce el número de soldaduras y potenciales puntos de fuga. El aluminio, al ser más rígido y quebradizo, no permite curvaturas cerradas y requiere de curvas mas abiertas para evitar que se ciegue la tubería con los problemas que esto conlleva.

4. Compatibilidad con los Refrigerantes Modernos

Con la evolución de los refrigerantes ecológicos (como el R-410A, R-32, entre otros), las presiones de trabajo han aumentado. El cobre soporta presiones mucho más altas que el aluminio, lo que lo hace ideal para sistemas modernos de alta eficiencia.

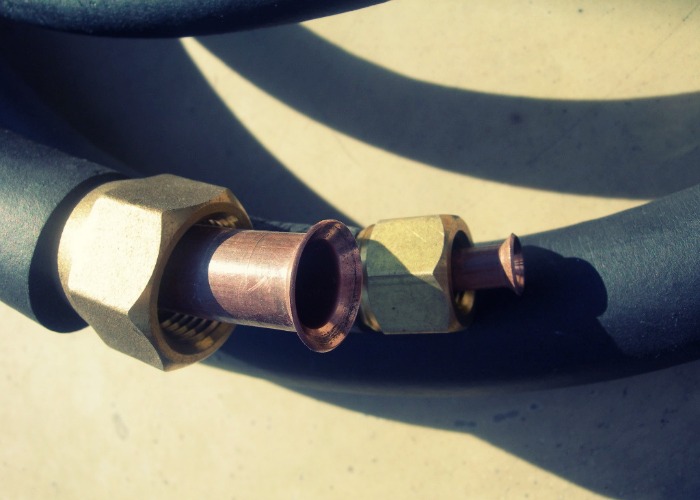

5. Sellado en el abocardado

El cobre, al ser un material mas maleable permite un sellado perfecto entre tuberías, ya que el sellado se realiza por presión y al ser maleable, el propio cobre hace las funciones de junta tórica, evitando fugas y garantizando las estanqueidad del sistema.

El aluminio en cambio es un material mas quebradizo y requiere de conectores especiales para su correcto sellado, algunos fabricantes mantienen las puntas de cobre con una conexión cobre-aluminio de mala calidad, engañando así al cliente que piensa que compra tubos 100% de cobre.

Problemas Asociados al Uso de Tubos Mixtos o de Aluminio

- Fugas tempranas: La porosidad del aluminio puede causar fugas invisibles en cuestión de meses.

- Problemas de unión: La soldadura entre aluminio y cobre es compleja y requiere materiales y técnicas especiales. Estas uniones son más propensas a fallar con el tiempo.

- Corrosión interna: El uso de aluminio puede generar residuos o reacciones químicas internas que deterioran el sistema y contaminan el aceite del compresor.

- Riesgo de fracturas: Durante la instalación, los tubos de aluminio pueden agrietarse o romperse si no se manipulan con sumo cuidado, algo que rara vez ocurre con el cobre puro.

¿Cómo podemos saber si un tubo es de aluminio o cobre?

Los tubos de cobre de punta a punta no tienen uniones o juntas en cambio los de aluminio si, se puede apreciar antes de las puntas de abocardado ciertas uniones de mala calidad, ya que el cobre y aluminio no se puede soldar fácilmente, y requiere de materiales específicos. los fabricantes de dudosa reputación, suelen hacer una unión por presión, que es barata y poco fiable. estos mismos fabricantes suelen «pintar» o dar un baño de cobre al aluminio para confundir al comprador, a continuación os mostramos algunos ejemplos de tubos de aluminio para identificarlos.

Asegúrese de que compra tubos 100% de cobre

En caso de duda, pregunte, las instalaciones de aire son costosas y las reparaciones aun mas, no se la juegue con tubos chinos de mala calidad y monte tubos de aire acondicionado 100% de cobre.

En electrohogar.net le ofrecemos una amplia gama de accesorios de instalación de aire acondicionado de alta calidad.